Fabricação de plástico - melhor qualidade e desempenho por meio de especialidade em (e com) as uniões rotativas

Exemplo 1: Produtos de borracha

Da fabricação de veículos à tecnologia médica: perfis, tubos, revestimentos, cintos de anel e muitos outros componentes são feitos de compostos de borracha. Estas misturas são compostas de formulação optimizada especialmente para a aplicação, embora a maioria dos leigos simplesmente defini-los como “borracha”.

Bem como a formulação básica, a tecnologia de máquinas extrusoras é responsável pela forma e, em particular, pela qualidade mais consistente possível dos produtos de borracha. Embora a forma em conformidade com as ferramentas a serem utilizadas, a qualidade efetiva “depende das qualidades internas” de uma extrusora. Os engenheiros que trabalham para os fabricantes de extrusoras, portanto, sempre focam na tecnologia de extrusão, a fim de influenciar positivamente a qualidade com futuros desenvolvimentos.

![]() Para esclarecimento, uma solução fria de alimentação tipo pino deve ser utilizado para este fim.

Para esclarecimento, uma solução fria de alimentação tipo pino deve ser utilizado para este fim.

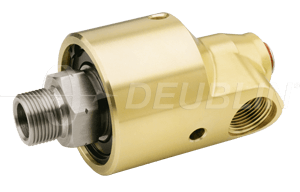

A temperatura de condicionamento necessária do parafuso do extrusor é realizada utilizando uma união rotativa. Esta temperatura condicionada é o estado da arte e um pré-requisito geral para manutenção dos parâmetros técnicos.

No entanto, os engenheiros de desenvolvimento querem fazer mais para melhorar a qualidade e reprodutibilidade dos seus resultados de produção e os conceitos de têmpera para mais componentes da máquina serem aprovados.

Isto é como um processo de condicionamento da temperatura para os rotores superior e inferior da bomba de engrenagem usando uma união rotativa adicional foi implementado. A bomba de engrenagem, como tal, já tem benefícios em termos de produção mais iguais e precisão dimensional constante, porque uma alimentação de material pouco antes da ferramenta é muito mais eficaz do que simplesmente alimentando-o sobre o parafuso da extrusora. Além disso, a bomba de têmpera permite um melhor fracionamento da mistura de borracha e ao mesmo tempo aumenta a qualidade de mistura.

Embora seja um assunto claro que o calor deve ser aplicado aos materiais termoplásticos que estão a ser extrudido, existe uma posição na máquina de extrusão por meio de que temperaturas mais baixas têm um efeito melhor Curiosamente: o rolo de alimentação.

Embora seja um assunto claro que o calor deve ser aplicado aos materiais termoplásticos que estão a ser extrudido, existe uma posição na máquina de extrusão por meio de que temperaturas mais baixas têm um efeito melhor Curiosamente: o rolo de alimentação.

Filamentos mais frios e mais estáveis podem ser alimentados de melhor forma e mais consistentemente na extrusora.

Esta ideia foi feita com a utilização de uniões rotativas menores, mais compactas. Os resultados mostram que as características de entrada de material foram significativamente melhoradas. Esta abordagem técnica pode até mesmo permitir que os rolamentos de agulha, de roletes ou cilindro sobre o rolo de alimentação sejam arrefecidos, com ainda mais potencial para otimização.

Exemplo 2: Filmes plásticos

Exemplo 2: Filmes plásticos

Independentemente da discussão atual sobre o filme “plástico planeta”, segundo a qual nosso planeta, até agora, poderia ser enrolado várias vezes em plástico, filme de embalagem permanecerá essencial para embalagem no futuro previsível.

No entanto, o desenvolvimento de filmes cada vez mais finos é encorajado entre os fabricantes, a fim de conservar os recursos, rendimento de entrada de matérias-primas e produzem mais na mesma quantidade de tempo.

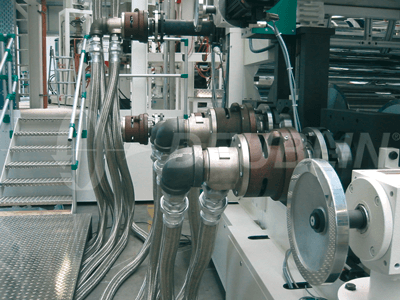

Estas tendências de desenvolvimento têm um efeito sobre a tecnologia de máquina, porque as máquinas maiores estão sendo usadas e/ou velocidades de equipamento estão a ser aumentadas.

Durante a fabricação do filme, a matéria-prima é geralmente muito esticada usando rolos e macas ao seu limite físico, pouco antes de arrebentar.

Durante a fabricação do filme, a matéria-prima é geralmente muito esticada usando rolos e macas ao seu limite físico, pouco antes de arrebentar.

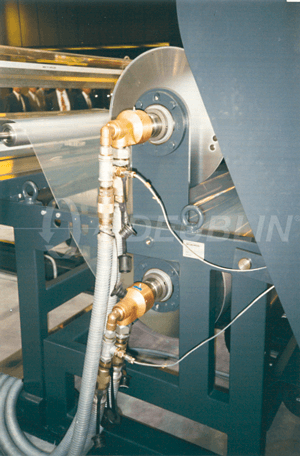

Os rolos usados para este processo são aquecidos utilizando meios de transferência de calor, tais como óleo térmico ou água quente, a fim de aumentar temporariamente a entropia dentro da estrutura molecular no plástico. Isto reduz a sua estabilidade e a capacidade de deformação termoplástica e é utilizado para esticar a estrutura.

As uniões rotativas são utilizadas para transferir a quantidade necessária de meio de transferência de calor para o rolo. Eles funcionam como uma ligação entre os tubos fixos de alimentação / mangueiras e o cilindro rotativo.

Bem como o volume significativo de meios que fluem através dos rolos de hora em hora, há um desejo para a qualidade do produto acabado para ser mantida ou melhorada.

Isso só será possível se a “máquina como um todo” opera com enorme precisão. Portanto, isto também se aplica aos componentes da máquina, como as uniões rotativas, porque parâmetros de funcionamento - fluido, pressão, temperatura e velocidade de rotação - sempre afetam a vida útil.

Por esta razão, os fabricantes de marcas como DEUBLIN estão continuamente desenvolvendo ainda mais as uniões rotativas usadas em máquinas de plástico.

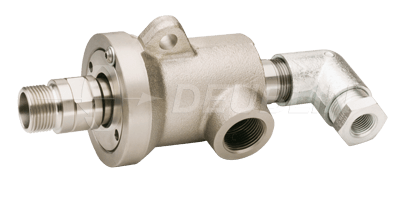

Consequentemente, existem versões com um design compacto, de fluxo único e designs de vários fluxos, com uniões rotativas feitas de aço inoxidável. Todos estes produtos estão equipados com selos mecânicos confiáveis e de baixo desgaste como padrão.

Exemplo 3: Calendras ou revestimento e laminação

Exemplo 3: Calendras ou revestimento e laminação

Calandras e máquinas de revestimento e laminação são frequentemente utilizadas em temperaturas muito altas e exigem meios quentes e uniões rotativas especiais.

A experiência tem mostrado que anteriormente e, até hoje em dia, as uniões rotativas foram ligadas à linha de alimentação usando adaptadores e parafusos. Essas conexões são complexas, demoradas e muitas vezes requerem uma grande quantidade de esforço durante a instalação e manutenção. Além disso, eles permanecem extremamente propensos à falha, mesmo se eles são instalados por pessoal experiente e qualificado; danos podem ocorrer em um momento posterior, como resultado de danos anteriormente para rolamentos ou anéis de contato, resultando em um tempo de vida reduzida da união rotativa.

Também tem sido demonstrado que, durante os processos de adaptação, a área de fluxo é restringida, levando a uma saída do aquecedor reduzida e um aumento da perda de pressão.

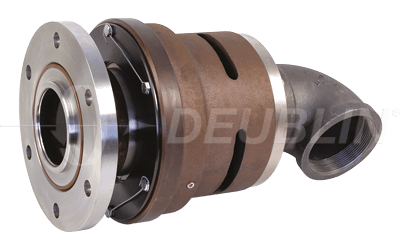

Com o desenvolvimento e consequente utilização de um flange SAE, este problema é uma coisa do passado, os pontos de conexão têm agora um novo design e simples. Quatro parafusos, um anel de vedação e um flange pela conexão com a linha de alimentação e a união rotativa, e uma chave hexagonal interna são suficientes como uma ferramenta para a instalação completa.

Com o desenvolvimento e consequente utilização de um flange SAE, este problema é uma coisa do passado, os pontos de conexão têm agora um novo design e simples. Quatro parafusos, um anel de vedação e um flange pela conexão com a linha de alimentação e a união rotativa, e uma chave hexagonal interna são suficientes como uma ferramenta para a instalação completa.

Este projeto permite que os custos de instalação e manutenção possam ser significativamente reduzidos, como as linhas de abastecimento podem ser conectadas livres de tensão no mais curto espaço de tempo possível. A desmontagem também é possível sem a necessidade de muitas ferramentas, levando a um menor tempo de máquina parada e vantagens de custo inequívocos para o operador.

O “instalação em tensão” das uniões rotativas é construtivamente evitada e o tempo de vida das uniões aumenta na mesma maneira como a eficiência de energia, porque as molas de pressão, por exemplo, estão situadas no exterior do meio. Isto é como os rolos são mantidos constantemente abastecidos com a taxa de fluxo de volume correto para a mídia de transferência de calor pela união rotativa. Perda de pressão e saída de calor já não ocorre.

Dependendo da série utilizada, tais uniões rotativas para meios quentes exibem um desenho de apoio estável e uma vedação secundária na forma de uma membrana, portanto, não há movimento relativo no ponto de vedação. Além disso, para maior segurança da máquina, versões com anéis elásticos e de bloqueio do rotor e anéis elásticos adicionais podem ser solicitados como uma “trava de segurança de emergência”.

Conclusão:

A perícia dos engenheiros que trabalham para os fabricantes e fabricantes de uniões rotativas de alta qualidade consequentemente leva a novos desenvolvimentos e a descoberta constante de novas potencialidades, com as quais podem ser alcançados mais objetivos para o futuro.

Investimento em máquinas de alta qualidade foram feitos para conjuntos e componentes de alta qualidade, concebidos com os mais recentes desenvolvimentos em mente, compensa em pouco tempo!