Produkcja tworzyw sztucznych – lepsza jakość i wydajność dzięki mistrzostwu w złączach obrotowych.

Przykład 1: Wyroby gumowe

Od przemysłu samochodowego po zastosowanie w medycynie: profile, rury, okładziny, pasy transmisyjne i wiele innych produktów jest wykonanych z mieszanek gumy. Wszystkie te mieszanki zostały dobrane specjalnie do konkretnych celów, chociaż większość ludzi określa je po prostu jako „guma”.

Podobnie jak skład mieszanek, tak też technologia użytych wytłaczarek odpowiada za kształt i powtarzalną jakość wyrobów gumowych. Podczas gdy kształt wyrobu odpowiada zastosowanym narzędziom, to jego jakość zależy od poziomu technologicznego wytłaczarki. Inżynierowie pracujący dla producentów wytłaczarek zawsze skupiają się na technologii wytłaczania, aby zdecydowanie wpływać na jakość i dalsze doskonalenie produktu.

![]() Dla wyjaśnienia, do tego celu powinno się wykorzystywać wytłaczarki z trzpieniami z podawaniem na zimno.

Dla wyjaśnienia, do tego celu powinno się wykorzystywać wytłaczarki z trzpieniami z podawaniem na zimno.

Odpowiednią temperaturę ślimaka wytłaczarki osiąga się za pomocą złącza obrotowego. Ta regulacja temperatury musi być bardzo precyzyjna i ma podstawowe znaczenie dla osiągnięcia wysokich parametrów technicznych.

Jednakże, konstruktorzy robią wszystko, aby polepszyć jakość i powtarzalność wytwarzanych produktów - dlatego koncepcja kontrolowania temperatury została zastosowana także w innych elementach wytłaczarki.

W taki właśnie sposób wprowadzono termostatowanie górnego i dolnego wału pompy zębatej do mieszanek gumowych – poprzez zastosowanie złącza obrotowego. Tego typu rozwiązanie podnosi wydajność pompy zębatej oraz zwiększa dokładność wymiarów wyrobu ponieważ pompa skuteczniej przepuszcza mieszankę przez formę (matrycę) w porównaniu z tradycyjnym wprowadzaniem materiału za pomocą ślimaka wytłaczarki. Ponadto kontrola temperatury pompy umożliwia lepsze porcjowanie mieszanek gumowych oraz podnosi jej jakość.

Oczywiste jest, że podczas wytłaczania termoplastycznych materiałów wymagane jest dostarczanie ciepła. Jednakże, elementem wytłaczarki, którego chłodzenie daje znacząco korzystny efekt jest ślimak podający.

Oczywiste jest, że podczas wytłaczania termoplastycznych materiałów wymagane jest dostarczanie ciepła. Jednakże, elementem wytłaczarki, którego chłodzenie daje znacząco korzystny efekt jest ślimak podający.

Chłodniejsze, a co za tym idzie bardziej stabilne wstęgi gumy, mogą być efektywniej wprowadzone do wytłaczarki.

Idea ta została zrealizowana poprzez wprowadzenie bardziej kompaktowych złączy obrotowych. Wyniki pokazują, że właściwości materiału wejściowego znacznie się poprawiły. To podejście techniczne może nawet umożliwić chłodzenie łożysk igiełkowych lub walcowych ślimaka podajnika i pozwala na dalszą optymalizację tej technologii.

Przykład 2: Folia z tworzywa sztucznego

Przykład 2: Folia z tworzywa sztucznego

Niezależnie od wszelkich dyskusji na temat folii z tworzyw sztucznych w świecie, gdzie ilość folii pozwala na kilkukrotne owinięcie nią całej naszej planety, pewne jest to, że pozostanie ona w przyszłości niezbędnym materiałem opakowaniowym.

Ciągły rozwój produkcji coraz cieńszych folii z tworzyw sztucznych jest wspierany głównie przez samych producentów folii, gdyż chcąc chronić zasoby dążą oni do wzrostu wydajności, aby z jak najmniejszej ilości surowca wytwarzać więcej folii w tym samym czasie.

Powyższy trend w dużym stopniu wpływa na zmianę technologii w produkcji maszyn, ponieważ wymaga zwiększenia rozmiarów urządzeń oraz prędkości, z jaką maszyny mogą wytwarzać folię.

Podczas produkcji folii surowiec rozciągany jest do fizycznego maksimum za pomocą wałków aż do momentu poprzedzającego rozerwanie.

Podczas produkcji folii surowiec rozciągany jest do fizycznego maksimum za pomocą wałków aż do momentu poprzedzającego rozerwanie.

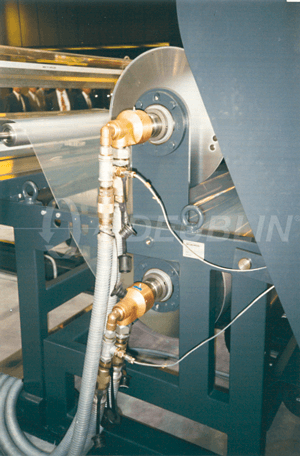

Rolki stosowane w tym procesie podgrzewane są za pomocą nośników ciepła, takich jak olej termiczny lub gorąca woda, w celu czasowego zwiększenia entropii w strukturze cząsteczkowej tworzywa sztucznego. Zmniejsza to jego trwałość i zwiększa termoplastyczną odkształcalność, co powoduje rozciąganie jego struktury.

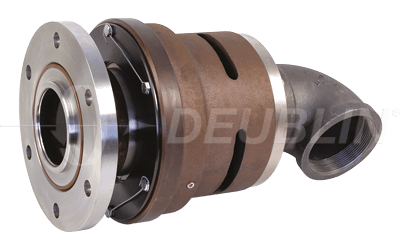

Złącza obrotowe używane są do przesyłania wymaganej ilość nośnika ciepła do wałka. Są elementem łącznym między nieruchomym zespołem węży zasilających a obracającym się walcem.

Oczekuje się zarówno odpowiedniej ilości mediów przepływających w każdej godzinie, jak i utrzymania lub poprawy jakości gotowego wyrobu.

Taka możliwość istnieje jedynie wtedy, gdy cała maszyna działa z dużą dokładnością. Dotyczy to również poszczególnych elementów maszyny, takich jak złącza obrotowe, ponieważ parametry pracy – medium, średnie ciśnienie, temperatura i prędkość obrotowa - zawsze mają wpływ na trwałość urządzenia.

Jest to powód, dla którego firmy takie jak DEUBLIN stawiają na stały rozwój produktów stosowanych w maszynach do przemysłu tworzyw sztucznych.

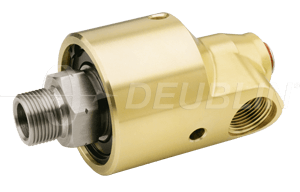

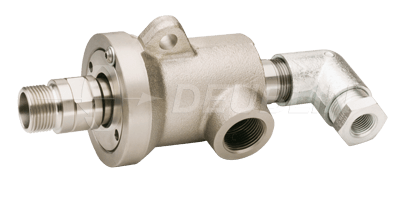

W związku z tym stosuje się kilka rodzajów złączy obrotowych: z krótką i kompaktową konstrukcją, jedno lub wielodrogowe, a także wykonywane ze stali nierdzewnej. Wszystkie te produkty są standardowo wyposażone w niezawodne i odporne na zużycie uszczelnienie mechaniczne.

Przykład 3: Kalandry, powlekanie oraz laminowanie.

Przykład 3: Kalandry, powlekanie oraz laminowanie.

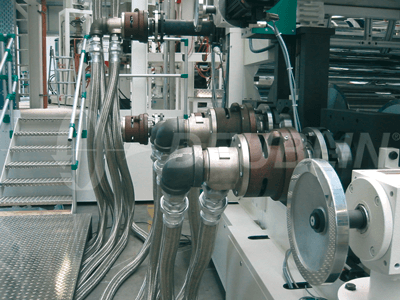

Kalandry oraz maszyny do powlekania i laminowania pracują często przy bardzo wysokich temperaturach i wymagają zastosowania specjalnych złączy obrotowych do gorących mediów.

Z doświadczenia wiemy, że dawniej, jak i do pewnego stopnia obecnie, złącza obrotowe były podłączone do instalacji zasilających przy użyciu adapterów i śrub. Połączenia tego typu są skomplikowane, czasochłonne i wymagają wiele wysiłku podczas ich montażu i konserwacji. Ponadto są podatne na błędy i nawet gdy instalowane są przez doświadczonych i wykwalifikowanych pracowników to uszkodzenie może później wystąpić w wyniku wcześniejszego uszkodzenia łożysk lub pierścieni ślizgowych, skutkując zmniejszeniem trwałości złącza obrotowego.

Wykazano również, że podczas procesu łączenia często zawężana jest się średnica przepływu, co prowadzi do zmniejszenia wydajności grzania oraz do spadku ciśnienia.

Problem ten należy już do przeszłości dzięki rozwojowi i konsekwentnemu wykorzystywaniu połączeń typu SAE, które uczyniły montaż znacznie prostszym. Do kompletnej instalacji wystarczą cztery śruby, jeden o-ring, stały kołnierz połączony z obrotową częścią złącza oraz sześciokątny klucz.

Problem ten należy już do przeszłości dzięki rozwojowi i konsekwentnemu wykorzystywaniu połączeń typu SAE, które uczyniły montaż znacznie prostszym. Do kompletnej instalacji wystarczą cztery śruby, jeden o-ring, stały kołnierz połączony z obrotową częścią złącza oraz sześciokątny klucz.

Taka konstrukcja umożliwia zredukowanie kosztów montażu i konserwacji. Dzięki temu przewody zasilające nie są narażone na siły zginające, a czas potrzebny na ich podłączenie uległ skróceniu. W razie demontażu nie potrzebujemy też wielu narzędzi. Skutkuje to mniejszą ilością postojów i obniżeniem kosztów eksploatacji.

Konstrukcyjnie uniknięto „sztywnego montażu” i wydłużono czas eksploatacji złączy obrotowych jak również zwiększono ich wydajność energetyczną, dzięki np. umieszczeniu sprężyn dociskających uszczelnienie mechaniczne poza obszarem przepływającego medium. W taki oto sposób złącza obrotowe stale dostarczają do cylindrów lub kalandrów odpowiednią ilością medium przenoszącego ciepło. Nie występują tu już straty ciśnienia i ciepła.

W zależności od użytej serii, takie złącza obrotowe do gorących mediów charakteryzują się stabilną konstrukcją łożysk i wtórnym uszczelnieniem w postaci membrany, zatem nie występuje tu względny ruch w miejscu uszczelnienia. Poza tym, dla zwiększenia bezpieczeństwa maszyny, istnieje możliwość zamówienia wersji z pierścieniami blokującymi obudowę i wirnik oraz wersji z dodatkowymi pierścieniami sprężynującymi.

Podsumowanie:

Wiedza pozyskana od inżynierów pracujących dla producentów maszyn oraz zdobyta przy konstruowaniu wysokiej jakości złączy obrotowych prowadzi w konsekwencji do dalszego rozwoju i ciągłego odkrywania nowych możliwości, z którymi łatwiej osiągnąć wyznaczone na przyszłość cele.

Inwestycja w wysokiej jakości maszyny, zbudowane z najlepszych podzespołów, wykorzystujących nowoczesną myśl techniczną, zwraca się od razu.