Kunststoff-Herstellung – plus in Qualität und Leistung durch Know-How bei (und mit) Drehdurchführungen.

Beispiel 1: Kautschuk-Produkte

Vom Fahrzeugbau bis zur Medizintechnik: Profile, Schläuche, Ummantelungen, Antriebsriemen und viele weitere Bauteile werden aus Kautschukmischungen gefertigt. Diese Mischungen bestehen aus für den Anwendungszweck optimierten Rezepturen, auch wenn der Laie sie als „Gummi“ meist über einen Kamm schert.

Neben der grundlegenden Rezeptur ist die Maschinentechnik der Extruder verantwortlich für die Form und insbesondere für die möglichst konstante Qualität der Kautschukprodukte. Während die Form sich nach den eingesetzten Werkzeugen richtet, hängt die Qualität effektiv von den „inneren Werten“ eines Extruders ab. Die Extrudertechnik ist damit immer im Blickwinkel der Ingenieure beim Extruder-Hersteller, um durch Weiterentwicklungen die Qualität positiv zu beeinflussen.

![]()

Zur Verdeutlichung soll hier ein kalt zu beschickender Stiftextruder dienen.

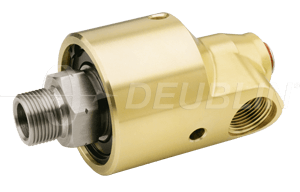

Die notwendige Temperierung der Extruderschnecke wird über eine Drehdurchführung realisiert. Diese Temperierung ist Stand der Technik und generelle Voraussetzung zur Einhaltung technischer Parameter.

Doch die Entwicklungsingenieure wollten mehr für die Qualität und die Reproduzierbarkeit der Produktionsergebnisse tun, wobei der Ansatz gewählt wurde, weitere Baugruppen der Maschine zu temperieren.

So hat man mittels einer zusätzlichen Drehdurchführung eine Temperierung des Ober- und Unterrotors der Zahnradpumpe realisiert. Die Zahnradpumpe als solche bringt bereits Vorteile hinsichtlich eines gleichmäßigeren Ausstoßes und konstanter Maßhaltigkeit, weil ein Materialvorschub kurz vor der Matrize (dem Werkzeug) weit wirksamer ist, als die reine Zuführung über die Extruderschnecke. Temperiert man die Pumpe zusätzlich, so gelingt zudem noch eine bessere Portionierung der Kautschuk-Mischung bei gleichzeitig erhöhter Mischungs-Qualität.

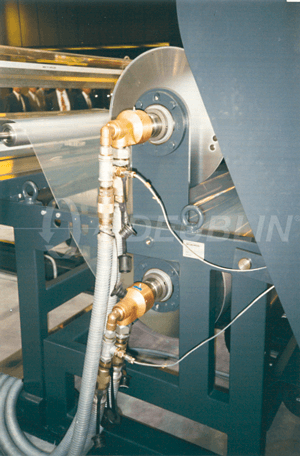

Während es sich von selbst versteht, dass zum Extrudieren thermoplastischer Materialien Wärme zugeführt werden muss, gibt es jedoch eine Stelle am Extruder, an der interessanterweise "kühler“ den besseren Effekt aufweist: Die Speisewalze.

Während es sich von selbst versteht, dass zum Extrudieren thermoplastischer Materialien Wärme zugeführt werden muss, gibt es jedoch eine Stelle am Extruder, an der interessanterweise "kühler“ den besseren Effekt aufweist: Die Speisewalze.

Kühle, also stabilere Stränge lassen sich weit besser einziehen und so auch gleichmäßiger dem Extruder zuführen.

Mittels Drehdurchführungen in kurzer, kompakter Bauform konnte diese Idee in die Realität umgesetzt werden. Die Ergebnisse zeigen, dass die Einzugscharakteristik des Werkstoffes signifikant verbessert wurde. Über diesen technischen Ansatz könnte sogar eine Kühlung der Nadel- oder Zylinderrollenlager der Speisewalze zusätzlich realisiert werden, mit weiterem Optimierungspotenzial.

Beispiel 2: Kunststoff-Folien

Beispiel 2: Kunststoff-Folien

Unabhängig von der aktuellen Diskussion um den „Plastic Planet“, nach der wir unsere Erde inzwischen mehrfach in Verpackungsfolien wickeln könnten, werden diese auf absehbare Zeit für die Verpackung wesentlich bleiben.

Allerdings wird die Entwicklung zur Herstellung immer dünnerer Folien weiterhin vorangetrieben, um die Ressourcen zu schonen, also aus gleichem Rohstoff-Einsatz mehr Endprodukt zu erhalten, sowie mehr Ausstoß pro Zeiteinheit zu erreichen.

Diese Entwicklungsrichtungen haben Auswirkungen auf die Maschinentechnik, denn es kommen größere Maschinen zum Einsatz und/oder die Maschinengeschwindigkeit wird erhöht.

Zur Folienherstellung ganz generell dehnt man das Folien-Grundmaterial durch Walzen und Recken bis kurz vor die physische Grenze des Zerreißens.

Zur Folienherstellung ganz generell dehnt man das Folien-Grundmaterial durch Walzen und Recken bis kurz vor die physische Grenze des Zerreißens.

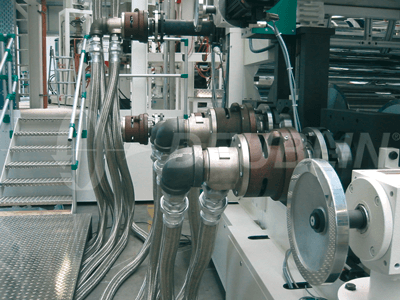

Die hierzu eingesetzten Walzen werden durch Wärmeträger wie Thermoöl oder Heißwasser beheizt, um kurzfristig die Entropie der Molekülstruktur im Kunststoff zu erhöhen. So wird dessen Festigkeit verringert und die thermoplastische Verformbarkeit zur Dehnung des Stoffgefüges genutzt.

Um die großen benötigten Mengen an Wärmeträgern in die Walzen zu transferieren, sind Drehdurchführungen im Einsatz. Sie stellen das Bindeglied zwischen den feststehenden Zuführungsrohren/-schläuchen und den rotierenden Walzen dar.

Außerdem tritt neben die erheblichen Volumina, die pro Stunde durch die Walzen fließen, der Wunsch nach gleichbleibender oder gestiegener Qualität des Endproduktes.

Dem kann ausschließlich mit einer immensen Präzision der „Gesamtheit Maschine‟ Rechnung getragen werden. Ergo gilt dies analog für die Maschinenkomponenten wie die Drehdurchführungen, denn die Betriebsparameter Medium, Druck, Temperatur und Drehzahl wirken sich immer auf deren Standzeit aus.

Aus diesem Grund entwickeln Markenhersteller wie DEUBLIN die in Kunststoff-Maschinen eingesetzten Drehdurchführungen kontinuierlich weiter.

So gibt es mittlerweile Varianten in kurzer, platzsparender Bauform, als Einkanal- oder Mehrkanal-Durchführungen und solche aus rostfreiem Stahl. Alle sind typischerweise mit zuverlässigen und verschleißarmen Gleitringdichtungen ausgerüstet.

Beispiel 3: Kalander bzw. beschichten und laminieren

Kalander und Maschinen zum Beschichten und Laminieren werden häufig mit sehr hohen Temperaturen gefahren und benötigen spezielle Hot-Media-Drehdurchführungen.

Die Praxis zeigt, dass Drehdurchführungen früher und teilweise heute noch mittels Adapter und Verschraubungen an die Versorgungsleitungen angebunden wurden. Diese Anbindungen sind komplex und erfordern einen hohen Zeitaufwand und oftmals viel Kraft bei Einbau bzw. Wartung. Sie bleiben außerdem selbst bei erfahrenen und qualifizierten Monteuren fehleranfällig; hieraus können sich spätere Schäden entwickeln infolge von Vorschädigungen an Lagern oder Gleitringen, resultierend in einer Reduktion der Lebensdauer der Drehdurchführung.

Darüber hinaus wurde festgestellt, dass bei Adaptierung der Strömungsquerschnitt verengt wird, was zu verringerter Heizleistung und größeren Druckverlusten führte.

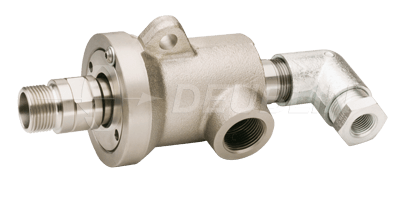

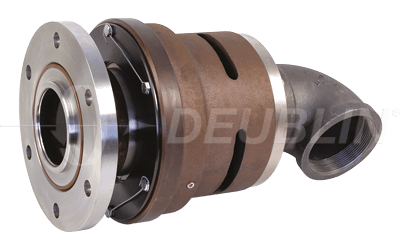

Mit der Entwicklung und konsequenten Nutzung eines SAE-Flansches gehören diese Probleme der Vergangenheit an, denn die Verbindungsstellen sind neu und einfach gestaltet. Vier Schrauben, ein O-Ring und eine Flanschbrille übernehmen die Anbindung an die Versorgungsleitungen und die Drehdurchführung, ein Innensechskantschlüssel reicht als Werkzeug zur Montage völlig aus.

Mit der Entwicklung und konsequenten Nutzung eines SAE-Flansches gehören diese Probleme der Vergangenheit an, denn die Verbindungsstellen sind neu und einfach gestaltet. Vier Schrauben, ein O-Ring und eine Flanschbrille übernehmen die Anbindung an die Versorgungsleitungen und die Drehdurchführung, ein Innensechskantschlüssel reicht als Werkzeug zur Montage völlig aus.

Mit dieser Gestaltung wird erreicht, dass sich der Einbau- und damit auch der Wartungsaufwand erheblich reduziert, da in kürzester Zeit die Versorgungsleitungen spannungsfrei angeschlossen werden können. Ebenso ist die Demontage ohne großen Werkzeugeinsatz möglich, was zu weniger Maschinenstillstand führt und dem Anwender zweifelsfrei Kostenvorteile bringt.

Der „verspannte Einbau“ der Drehdurchführungen wird konstruktiv vermieden, die Lebensdauer der Drehdurchführung steigt, genauso wie die energetische Effizienz weil z.B. auch die Druckfedern außerhalb des Mediums liegen. So können die Walze oder der Kalander über die Drehdurchführung konstant mit dem richtigen Volumenstrom an Wärmeträger versorgt werden, Druck- und Wärmeleistungsverluste treten nicht mehr auf.

In Abhängigkeit von der eingesetzten Baureihe weisen solche Hot-Media-Drehdurchführungen eine stabile Lagerkonstruktion und eine Sekundärdichtung mittels Membrane auf, dadurch gibt es keine Relativbewegung an der Dichtstelle. Und zur erhöhten Maschinensicherheit können Versionen mit Gehäuse- und Rotorsicherungsring sowie zusätzlichem Sprengring als „Not-Fangvorrichtung“ geordert werden.

Fazit:

die Know-How-Kombination der Ingenieure beim Maschinenhersteller und bei Herstellern von hochqualitativen Drehdurchführungen führen konsequent zu Weiterentwicklungen und dem Finden immer neuer Potenziale, mit denen sich weitere Ziele für die Zukunft erreichen lassen.

Investitionen in hochwertige Maschinen, die aus hochwertigen Baugruppen und Komponenten bestehen und die jüngsten Entwicklungen berücksichtigen, rechnen sich in kurzer Zeit!