Fabricación del plástico – una mayor calidad y rendimiento gracias a la experiencia en (y con) juntas rotativas

Ejemplo 1: Productos del caucho

Desde la fabricación de vehículos a la tecnología médica: perfiles, tubos, revestimientos, cinturones de seguridad y muchos más componentes están hechos de compuestos de caucho. Estas mezclas tienen una fórmula específica optimizada para cada propósito, aunque la mayoría de los laicos simplemente las definan como "caucho".

Además de la formula base, la tecnología de la extrusora es responsable de la forma y en particular de asegurar la máxima consistencia de la calidad de los productos de caucho. Mientras que la forma se ajusta a las herramientas que se utilizan, la calidad depende de manera efectiva en las "cualidades internas" de una extrusora. Los ingenieros que trabajan para los fabricantes de las extrusoras, por tanto, siempre se centran en la tecnología de extrusión, con el fin de influir positivamente en la calidad con los nuevos desarrollos.

![]() Para clarificar, con este propósito se utiliza una extrusora calentadora de alimentación en frio.

Para clarificar, con este propósito se utiliza una extrusora calentadora de alimentación en frio.

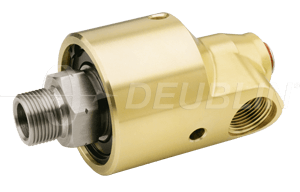

El acondicionamiento de la temperatura necesaria del tornillo de la extrusora se lleva a cabo utilizando una Junta Rotativa. Este acondicionamiento de temperatura es última tecnología y un prerrequisito general para mantener los parámetros técnicos.

No obstante, los ingenieros de desarrollo trabajan para mejorar la calidad y la reproducibilidad de los resultados de producción y se ha incorporado el proceso de homogeneizar el comportamiento de los componentes de la máquina.

Así es como se ha implementado un proceso de acondicionamiento de temperatura para los rotores superior e inferior de la bomba de engranajes con la incorporación de una junta rotativa. La bomba de engranajes, como tal, ya tiene beneficios en términos de más iguales de salida y la precisión dimensional constante, debido a que una alimentación de material justo antes de la matriz (herramienta) es mucho más eficaz que la simple alimentación por el tornillo extrusor. Además, el templado de la bomba permite una mejor división en porciones de la mezcla de caucho y al mismo tiempo aumenta la calidad de la mezcla.

Si bien es obvio que hay que aplicar calor a los materiales termoplásticos que están siendo extruidos, hay una posición en la extrusora en el que con una temperatura más baja se obtiene un resultado mejor: el rodillo de alimentación.

Si bien es obvio que hay que aplicar calor a los materiales termoplásticos que están siendo extruidos, hay una posición en la extrusora en el que con una temperatura más baja se obtiene un resultado mejor: el rodillo de alimentación.

Las hebras más frias son más estables y pueden alimentar mejor y más consistentemente la extrusora.

Esta idea se convirtió en realidad con el uso de juntas rotativas, más compactas y más pequeñas. Los resultados muestran que las características de entrada del material mejoraron significativamente. Este enfoque técnico podría incluso permitir la refrigeración de los rodamientos de agujas o de rodillos cilíndricos en el rodillo de alimentación, incrementando el potencial de optimización

Ejemplo 2: Película de Plástico

Ejemplo 2: Película de Plástico

Independientemente de la discusión actual sobre la “película plástico del planeta", según la cual nuestro planeta, por ahora, podrían estar envueltas varias veces en plástico, la película de plástico seguirá siendo esencial para el embalaje en el futuro previsible.

Sin embargo, entre los fabricantes se fomenta el desarrollo de películas cada vez más delgadas, con el fin de conservar los recursos, darle más rendimiento a las materias primas e incrementar la producción en el mismo período de tiempo.

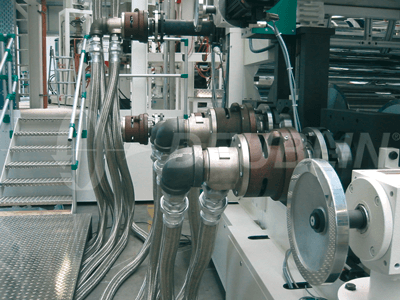

Estas tendencias de desarrollo tienen un efecto sobre la tecnología de la máquina, ya que se utilizan máquinas más grandes y / o se incrementa la velocidad de la máquina.

Durante la fabricación de películas, la materia prima a groso modo se estira utilizando rodillos y tirantes hasta llegar al límite físico, justo antes de que se rompa.

Durante la fabricación de películas, la materia prima a groso modo se estira utilizando rodillos y tirantes hasta llegar al límite físico, justo antes de que se rompa.

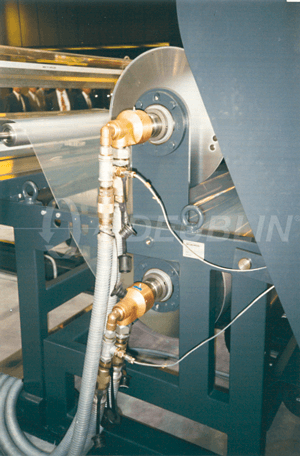

Los rodillos utilizados para este proceso son calentados utilizando fluidos que transfieran el calor, tales como aceite térmico o agua caliente, con el fin de aumentar temporalmente la entropía dentro de la estructura molecular en el plástico. Esto reduce su estabilidad y la deformabilidad termoplástica se usa para estirar la estructura.

Las juntas rotativas se utilizan para transferir la cantidad requerida de fluido de transferencia de calor al rodillo. Funcionan como un vínculo entre la tubería de alimentación estacionaria y el rodillo giratorio.

Al mismo tiempo que un volumen importante de fluido se introduce en el rodillo cada hora, hay un deseo por mantener o mejorar la calidad del producto acabado

Esto sólo puede ser posible si la "máquina como un conjunto" funciona con gran precisión. Por lo tanto, esto también se aplica a los componentes de la máquina, tales como las juntas rotativas, ya que los parámetros de funcionamiento - fluido, presión, temperatura y velocidad de rotación - siempre afectan la vida útil.

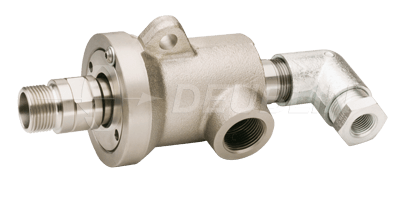

Por esta razón, los fabricantes de marcas como DEUBLIN están continuamente mejorando el desarrollando de las juntas rotativas utilizadas en máquinas de plástico

En consecuencia, existen versiones con diseños cortos, compactos, de un solo paso y diseños de múltiples pasos, así como juntas rotativas de acero inoxidable. Todos estos productos están equipados de serie con sellos mecánicos fiables y de bajo desgaste.

Ejemplo 3: Calandras, laminadoras y estucadoras

Ejemplo 3: Calandras, laminadoras y estucadoras

Las calandras, estucadoras y laminadoras se utilizan habitualmente a muy altas temperaturas y precisan juntas rotativas especiales para fluidos calientes.

La experiencia ha demostrado que anteriormente y, en cierta medida, en la actualidad, las juntas rotativas estaban conectadas a la línea de suministro utilizando adaptadores y tornillos. Estas conexiones son complejas, requieren mucho tiempo y a menudo requiere una gran cantidad de esfuerzo durante la instalación y el mantenimiento. Por otra parte, siguen siendo extremadamente propensas a fallas, incluso si las instala personal experimentado y cualificado; pueden detectarse fallos a posteriori como resultado de cojinetes o anillos de deslizamiento dañados con anterioridad, lo que resulta en una vida útil reducida de la unión giratoria.

También se ha demostrado que durante los procesos de adaptación, el área de flujo se estrecha, lo que implica una reducción del calor saliente y un aumento de la pérdida de presión.

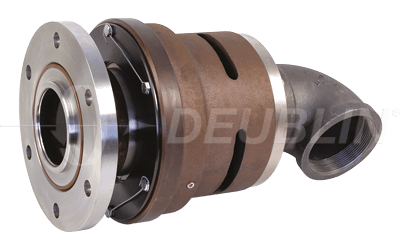

Con el desarrollo y el consiguiente uso de una brida SAE, este problema es cosa del pasado, ya que los puntos de conexión tienen ahora un diseño nuevo y sencillo. Cuatro tornillos, una junta tórica y una brida garantizan una conexión firme y segura entre la línea de suministro y la junta rotativa y con una simple llave hexagonal como herramienta es suficiente para una completa instalación.

Con el desarrollo y el consiguiente uso de una brida SAE, este problema es cosa del pasado, ya que los puntos de conexión tienen ahora un diseño nuevo y sencillo. Cuatro tornillos, una junta tórica y una brida garantizan una conexión firme y segura entre la línea de suministro y la junta rotativa y con una simple llave hexagonal como herramienta es suficiente para una completa instalación.

Este diseño permite que los costes de instalación y de mantenimiento se reduzcan de manera significativa, debido a las líneas de suministro se pueden conectar libres de tensiones en un periodo de tiempo mínimo. También posibilita un desmontaje sin necesidad de una gran cantidad de herramientas, que implica tener la máquina parada menos tiempo y menos costes de mantenimiento.

Se debe evitar la "instalación rígida" de las juntas rotativas puesto que la vida útil de la junta aumenta, y de la misma forma, la eficiencia energética, ya que los muelles de presión, por ejemplo, están situados fuera del medio. Así es como la junta rotativa sirve para suministrar un caudal constante de fluido de transferencia de calor a los rodillos o calandras. La pérdida de presión y la pérdida de energía ya no se produce.

Dependiendo de la serie se utilice, las juntas rotativas para fluidos térmicos pueden presentar un diseño con cojinetes y un sello secundario en la forma de una membrana, por lo tanto, no hay movimiento relativo en el punto de sellado. Por otra parte, para una mayor seguridad de las máquinas, se pueden solicitar las versiones con anillos exteriores y de bloqueo del rotor y anillos de retención adicionales como un "cierre de seguridad de emergencia".

Conclusión:

La experiencia de los ingenieros que trabajan para los fabricantes de máquinas y los fabricantes de juntas rotativas de alta calidad, en consecuencia, conduce a otros desarrollos y al descubrimiento constante de nuevas posibilidades, para poder alcanzar nuevos retos en el futuro.

La inversión en máquinas de alta calidad hechos de piezas y componentes de alta calidad, diseñadas con la tecnología más actual, siempre se rentabiliza!