Lösung für komplexe Aufgabenstellungen

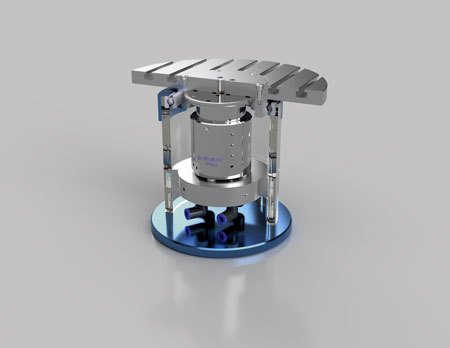

In der Werkzeugmaschine findet sich bei der spanenden Bearbeitung immer häufiger die Aufgabe, mehr als nur ein Medium in ein rotierendes Maschinenteil ein-/aus oder durchzuführen. Diese Anforderung kommt aus der Dreh- und Fräsbearbeitung sowie aus der kombinierten Dreh-/Fräsbearbeitung und schließt alle Bearbeitungsachsen ein. Der Drehdurchführungshersteller DEUBLIN hat dazu auf der AMB eine neue Generation von Mehrwege-Drehdurchführungen vorgestellt – die Hybrid-Serie.

In der Werkzeugmaschine findet sich bei der spanenden Bearbeitung immer häufiger die Aufgabe, mehr als nur ein Medium in ein rotierendes Maschinenteil ein-/aus oder durchzuführen. Diese Anforderung kommt aus der Dreh- und Fräsbearbeitung sowie aus der kombinierten Dreh-/Fräsbearbeitung und schließt alle Bearbeitungsachsen ein. Der Drehdurchführungshersteller DEUBLIN hat dazu auf der AMB eine neue Generation von Mehrwege-Drehdurchführungen vorgestellt – die Hybrid-Serie.

Als 2-Kanal Drehdurchführung wird diese Produktgruppe schon länger insbesondere im Bereich Spanntechnik und Kühlfunktion für die Medien Hydraulik, Druckluft und Kühlschmiermittel eingesetzt. Ein gutes Beispiel ist die bewährte Serie 2620, mit der der Hersteller seit Jahren ein präferierter Lieferant ist.

Trotzdem wurde eine Neuentwicklung in Angriff genommen, da die Anforderungen der Anwender heute immer komplexer werden. So gehen im 2-Kanal Bereich Drehzahlen bereits über 10.000 min-1, aber auch im Mehrwegebereich von 3 Kanälen und mehr verlangen Anwender und Konstrukteure aktuell Drehzahlen von 5.000 min-1 und höher bei gleichzeitigen Drücken für Hydraulik bis zu 250 bar oder Druckluft bis zu 10 bar auch unter Rotation.

Die Anwendungen sind hierbei breit gestreut: Anfragen kommen sowohl aus dem Bereich Spanntechnik bei der spanenden Bearbeitung, aber auch Maschinenhersteller fragen immer häufiger nach komplexen Mehrwege-Drehdurchführungen. DEUBLIN hat sich zur Aufgabe gemacht, mit Drehdurchführungen auch Ideengeber für neue Möglichkeiten im Bearbeitungsprozess zu sein. Medienversorgungen, die bisher nur im Stillstand oder bei geringer Drehzahl vorgenommen werden konnten, können jetzt unter maximaler Drehzahl erfolgen. Dieser Technologiesprung erhöht den Automatisierungsgrad und damit die Produktivität des Gesamtsystems.

Die Anwendungen sind hierbei breit gestreut: Anfragen kommen sowohl aus dem Bereich Spanntechnik bei der spanenden Bearbeitung, aber auch Maschinenhersteller fragen immer häufiger nach komplexen Mehrwege-Drehdurchführungen. DEUBLIN hat sich zur Aufgabe gemacht, mit Drehdurchführungen auch Ideengeber für neue Möglichkeiten im Bearbeitungsprozess zu sein. Medienversorgungen, die bisher nur im Stillstand oder bei geringer Drehzahl vorgenommen werden konnten, können jetzt unter maximaler Drehzahl erfolgen. Dieser Technologiesprung erhöht den Automatisierungsgrad und damit die Produktivität des Gesamtsystems.

Der Technologiesprung wurde möglich, weil in den neuen Hybrid-Baureihen Dichtungstechnologien kombiniert werden, sei es die Gleitringdichtung, die hydrostatische Dichtung oder die Elastomer- bzw. „Plastomerdichtung“. Diese Kombination ermöglicht es, punktgenau auf die Anwenderanforderungen von Medien, Betriebs- und Prozessparametern einzugehen. Auf dieser Basis wird für jeden Medien-Kanal die dafür am besten geeignete Dichtungstechnik eingesetzt. Wenn es erforderlich ist, lassen sich auch alle drei Dichtungstechnologien in einem Gehäuse kombinieren.

Um zu diesem Ziel zu gelangen, steht zu Beginn das gemeinsame Gespräch zwischen Hersteller und Verwender mit der Festlegung der benötigten Medien und Betriebsdaten. Ganz wichtig ist auch, Kenntnis der Prozessabläufe zu erhalten, z.B. wann welches Medium druckbeaufschlagt ist. Davon ausgehend konstruiert DEUBLIN als Spezialist für die richtige Auswahl der Dichtungstechnik eine anwendungsspezifische Lösung. Je nach Anforderung kann die Drehdurchführung dann eine einzelne Dichtungstechnik beinhalten, aber eben auch alle drei!

Um zu diesem Ziel zu gelangen, steht zu Beginn das gemeinsame Gespräch zwischen Hersteller und Verwender mit der Festlegung der benötigten Medien und Betriebsdaten. Ganz wichtig ist auch, Kenntnis der Prozessabläufe zu erhalten, z.B. wann welches Medium druckbeaufschlagt ist. Davon ausgehend konstruiert DEUBLIN als Spezialist für die richtige Auswahl der Dichtungstechnik eine anwendungsspezifische Lösung. Je nach Anforderung kann die Drehdurchführung dann eine einzelne Dichtungstechnik beinhalten, aber eben auch alle drei!

Zielkriterien beeinflussen die Auswahl der passenden Dichtungstechnologie, wobei häufig die Verlängerung der Lebensdauer einer Drehdurchführung Priorität hat. Maßgeblich ist aber auch z.B. der Temperatureinfluss auf das Gesamtsystem. Aufgabe zeitgemäßer Lösungen ist, in beiden Disziplinen hervorragende Werte aufzuweisen, das heißt lange Standzeiten bei geringer Temperaturentwicklung.

Bei DEUBLIN finden Konstrukteure und Anwender eine große Auswahl an bestehenden Drehdurchführungen für Mehrwege-Anwendungen, die sich in vielen Fällen bereits als technische Grundlage anbieten und direkt einfach „passen“. Darüber hin-aus lassen sich bestehende Baureihen auf die speziellen Anforderungen adaptieren. Und zu guter Letzt stehen noch modulare Baureihen zur Verfügung. Mit diesem Hintergrund erhält der Verwender einen umfänglichen „Baukasten“, um adäquate Lösungen zu finden.

Bei DEUBLIN finden Konstrukteure und Anwender eine große Auswahl an bestehenden Drehdurchführungen für Mehrwege-Anwendungen, die sich in vielen Fällen bereits als technische Grundlage anbieten und direkt einfach „passen“. Darüber hin-aus lassen sich bestehende Baureihen auf die speziellen Anforderungen adaptieren. Und zu guter Letzt stehen noch modulare Baureihen zur Verfügung. Mit diesem Hintergrund erhält der Verwender einen umfänglichen „Baukasten“, um adäquate Lösungen zu finden.

Aktuelles Beispiel: Ein Hersteller von Werkzeugmaschinen hat sich dazu entschieden, in Eigenregie Tische für die simultane Fräs-/Drehbearbeitung für Drehzahlen von 20 min-1 bis 1.000 min-1 zu konstruieren und fertigen. Dazu wurden Drehdurchführungen für 3 bis 10 Kanäle benötigt. Je nach Bedarf des Tisch-Verwenders werden Hydraulik oder Pneumatik für Spann- und Lösefunktionen im Stillstand sowie unter Rotation verlangt. Dazu kommen Funktionen wie Anlagenkontrolle oder Reinigen des Tisches mit Kühlschmiermittel oder Druckluft. Auch Kanäle für Vakuum können realisiert werden. Auf der Basis einer standardisierten Schnittstelle wurde hierzu eine Lösung erarbeitet, die für alle Varianten einheitlich ist.

Der besondere Vorteil liegt darin, dass die Festlegung auf die tatsächliche Kanalanzahl keinen Einfluss auf die Schnittstelle hat. Dadurch ist der Maschinenhersteller in der Lage, auf eine Veränderung der Kanalbelegung flexibel reagieren zu können. DEUBLIN hat somit eine vereinfachte Grundkonstruktion der Tisch-Baureihe ermöglicht. Darüber hinaus ergeben sich gerade für Zerspaner noch weitere Vorteile wie eine höhere Produktivität und Integration verschiedener Funktionen unter Rotation. Das betrifft sowohl das reine Drehen, wo die Drehdurchführung die Werkstückspindel und eventuell Adapter mit den Medien versorgt, als auch bei Fräs-Dreh-Operationen, bei denen die Drehdurchführung die Paletten- und Werkstückspanner mit Medien versorgt.

Hier kann mit der Hybrid-Serie die Drehzahl und damit die Schnittgeschwindigkeit erhöht werden. Des Weiteren können mit der Hybrid-Serie verschiedene Anwendungsfunktionen von Drehtischen wie Spann- und Lösefunktion, Anlagenkontrolle und Reinigen des Tisches bei Drehzahlen bis über 1.000 min-1 realisiert werden.

Durch die kompakte Integration dieser Funktionen werden weitere Räume zur Effizienz- und Produktivitätssteigerung für Maschinenhersteller und Anwender eröffnet.