Une bonne installation...

...améliore la durée de vie du joint tournant!

Les joints tournants sont utilisés pour véhiculer divers fluides dans et à travers les pièces rotatives d'une machine. Les fluides tels que l'eau, l'huile hydraulique ou thermique, l'air comprimé, le vide... peuvent être transportés.

Les joints tournants permettent l'étanchéité entre l'élément rotatif "rotor" et la partie fixe "stator". Cette étanchéité est permise grâce à des faces de frottements d'une excellente finesse technique.

Malgré la production et l'utilisation de matériaux très résistants, chaque joint tournant est soumis à l'usure qui est inévitable en raison de sa fonction.

Quelles que soient les paramètres techniques qui limitent la durée de vie d'un raccord rotatif, tel que la vitesse, la pression, la température, le débit, le volume et la vitesse, d'autres facteurs influencent considérablement la durée de vie.

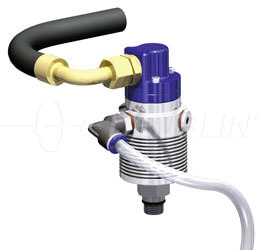

Le processus de montage est également un facteur principal pour la durée de vie d'un joint tournant. En raison de leur roulement, il est important qu'il puisse facilement être mis en rotation, sans aucune déformation. Une longueur de flexible incorrect ou un mauvais serrage peut provoquer la déformation des roulements dès l'installation.

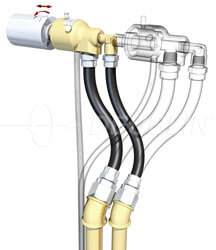

En particulier, l'installation des flexibles est très importante. L'aspect principal: Tout d'abord les flexibles souples doivent être connecté au corps du joint tournant, puis il est relié à l'extrémité de l'arbre par vissage au couple prescrit. Lors du raccordement du tuyau flexible au tuyau rigide, éviter la torsion du tuyau. - Ne jamais connecter le joint tournant à un tuyau rigide. Ces tuyaux doivent être posés comme un arc et sans torsion et être relié à la conduite fixe d'une façon étanche. Les couples et pressions prescrits par le fabricant ne doivent pas être dépassées. Il est en outre important que le dispositif de retenue pour le joint tournant soit exempt de bavures ou de copeaux.

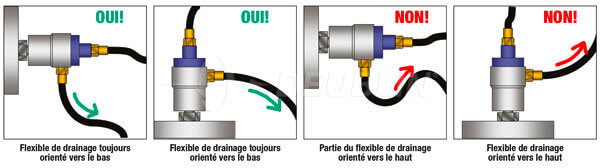

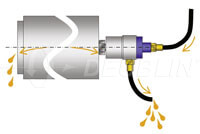

Si possible, le drainage doit toujours être posé vers le bas (au moins 15 °) et avec une section aussi grande que possible. Dans le cas d'un joint tournant installé à la verticale, le drainage doit être guidé vers le bas; dans le cas d'un joint tournant monté horizontalement, le drain doit pointer vers le bas, position 6 heures.

Si le flexible de drainage est situé plus haut que l'évent du joint tournant, il serait inondé par la fuite provoquant un mode de fonctionnement incorrect.

Les éléments mentionnés ci-dessus, ainsi que le respect de l'ordre de montage sont une approche théorique, mais dans la pratique, certains utilisateurs sont évidemment à la recherche de "montage alternatif", comme on peut le voir sur les photos.

S'il fonctionne mal ou tremble, le centrage n'est pas dans la tolérance - un signe pour l'usure du filetage ou d'une défaillance de montage.

Si le joint tournant provoque des bruits de vibrations ou chauffe dans la zone des roulements. Cela indique à nouveau que l'installation du joint tournant n'est pas correcte.

Si ces problèmes sont détectés et corrigé immédiatement, l'utilisateur bénéficie d'une longue durée de vie basée sur les paramètres de l'application, sans aucune perturbation résultant de l'assemblage.

Aussi, si le joint tournant est correctement installé cela permet de réduire les temps d'arrêt machine et les coûts d'entretien.

La position des lignes d'alimentation et de drainage, ont une grande influence sur l'efficacité et la durée de vie d'un raccord tournant

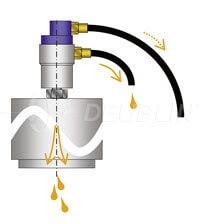

Pour tous les joints tournant basés sur la technologie de "garniture mécanique équilibrée", même ceux avec des garnitures mécaniques fermés de façon permanente, une faible quantité de fluide peut être trouvé entre les faces d'étanchéité. C'est utile pour la lubrification et aident à éviter les dommages de marche à sec.

En dépit de leur haute technologie, les joints rotatifs sont des pièces d'usure; en conséquence, la quantité de fuites peut être utilisée comme indicateur de l'état d'usure de la garniture mécanique.

Les trous de drainages doivent toujours pointer vers le bas afin d'évacuer une quelconque fuite correctement.

Cette mauvaise connexion entraîne les fuites et vient inonder les roulements ou, des impuretés peuvent se déposer à l'intérieur du joint tournant et causer un dysfonctionnement voir un arrêt.

Ces deux facteurs réduisent la durée de vie d'un joint tournant considérablement!

Dans la machine-outil et les centres d'usinage, des opérations mixtes sont habituels : Utiliser du liquide de refroidissement, un traitement à sec, de l'air comprimé pendant la rotation, MQL.

Les joints tournants tels que Pop-Off™, AutoSense™ ou "All-Media", sont adaptés à ces procédures. Ils peuvent séparer les faces d'étanchéité, si aucune pression moyenne n'est appliquée et ajuster l'écartement des garnitures pour maintenir l'étanchéité.

Bien sûr, le changement d'outil aura lieu dans un état dépressurisé, les garnitures mécaniques seront séparées à ce moment. Comme les garnitures d'étanchéité ne sont pas en contact durant cette opération, le drain du joint tournant permettra l'évacuation du reliquat de fluide de coupe.

Ce fait ne peut être influencé, mais la quantité perdue du liquide de coupe est coûteuse: En guidant les lignes d'alimentation vers le bas, comme dans le cas du drainage vous récupérez facilement votre fluide de coupe.

En plus de la prévention des pertes de fluide de coupe, la filtration et la maintenance des liquides de refroidissement ont une influence positive sur la durée de vie des composants. Les Joints Tournants DEUBLIN sont conçus de manière à résister largement à diverses impuretés dans les liquides de refroidissement qui se produisent dans la plupart des usines de production. Afin d'obtenir une longue durée de vie et la productivité maximale du raccord tournant, le liquide de refroidissement doit être filtré selon la norme ISO 4406: 1999 Code du 17/15/12, SAE 749 Classe 5 ou NAS 1638 classe 8, la taille de particule maximale de 60 μ.

Une comparaison: les Pompes à piston fixe nécessitent normalement la filtration du liquide de refroidissement selon la norme ISO 4406, Code 16/14/11 ou mieux - en d'autres termes: Ils tolèrent la moitié moins de contamination!

Seule l'eau distillée doit être utilisé pour la préparation du liquide de refroidissement. Le Calcium et le magnésium présent dans l'eau du robinet réduisent la durée de vie de l'agent de refroidissement par déplacement des produits chimiques dans le liquide de refroidissement et brise l'émulsion huile-eau. En outre, ils avancent la croissance des bactéries. Ces sels peuvent également provoquer des dépôts à l'intérieur des joints tournants entraînant une défaillance prématurée. Règle de base: Chaque degré de dureté supplémentaire (équivalent à 17 ppm ou de carbonate de calcium / l 17 mg) augmente la consommation annuelle de refroidissement de 1%. Le maintien convenable du fluide réfrigérant augmente encore la durée de vie des outils et améliore la qualité des pièces d'usinage de surface.

Si, pour des raisons d'efficacité et de coûts, il existe un véritable «combat» pour chaque demi-seconde du temps de la machine, chaque demi-centime du coûts de pièces et chaque partie mise au rebus, les conseils ci-dessus doivent être pris à cœur. Ils aident vraiment à économiser de l'argent.